极速搭生产管理系统|中小工厂智能排产+实时数据协同解决方案

中小工厂正陷入“经验管理困局”

在制造业转型升级的浪潮中,许多中小工厂仍在沿用传统管理模式,面临着诸多痛点:

计划频繁变更:客户临时修改订单型号,导致生产计划全盘打乱;

人员流动影响:新老员工交替频繁,生产经验难以传承;

信息沟通不畅:部门间数据不互通,生产进度不透明,管理层疲于应对突发问题。

这些问题的根源在于过度依赖“经验管理”。随着订单碎片化、需求多样化趋势加剧,传统依赖人工排产、手工记录、口头沟通的模式,已无法满足现代生产管理需求。此时,数字化转型成为破局关键,而极速搭轻量化生产管理系统,正是中小工厂实现高效管理的理想选择。

传统生产管理的四大核心痛点

1. 订单碎片化,人工排产难以应对

当前市场环境下,客户订单呈现小批量、多品种、定制化、短交期特点,甚至生产过程中临时调整需求。人工排产依赖经验,面对频繁变更时,难以快速调整生产计划,易导致插单混乱、交期延误。

极速搭解决方案:通过智能生产排程系统,自动优化生产顺序,实时模拟插单影响,确保生产计划高效执行,保障订单按时交付。

2. 人员流动大,生产经验难以沉淀

中小工厂普遍存在员工流动性高的问题。新员工培训周期长、上手慢,而老员工的经验多为隐性知识,缺乏系统化传承。一旦核心员工离职,生产流程易陷入混乱,导致效率大幅下降。

极速搭解决方案:将生产流程标准化、电子化,通过可视化操作指引,新员工可快速掌握工作要点,减少对个人经验的依赖,保障生产连续性。

3. 信息孤岛,部门协同效率低下

生产、仓储、采购、销售等部门数据独立,缺乏有效共享,导致:

生产过程中才发现物料短缺;

销售部门接收急单后,生产部门无法及时响应;

管理层难以获取实时生产进度,决策缺乏数据支撑。

极速搭解决方案:通过一体化数据看板,实时同步生产进度、库存状态、物料需求等信息,打破部门壁垒,实现高效协同。

4. 管理滞后,风险难以及时管控

传统管理模式下,问题往往在事后才被发现:

客户投诉后才知晓产品质量问题;

月末盘点时才发现库存积压;

设备故障后才意识到维护保养不足。

极速搭解决方案:内置智能预警机制,实时监测生产异常,如订单延期风险、库存短缺、设备超负荷运行等,提前预警并提供解决方案,降低运营风险。

极速搭如何实现生产管理升级

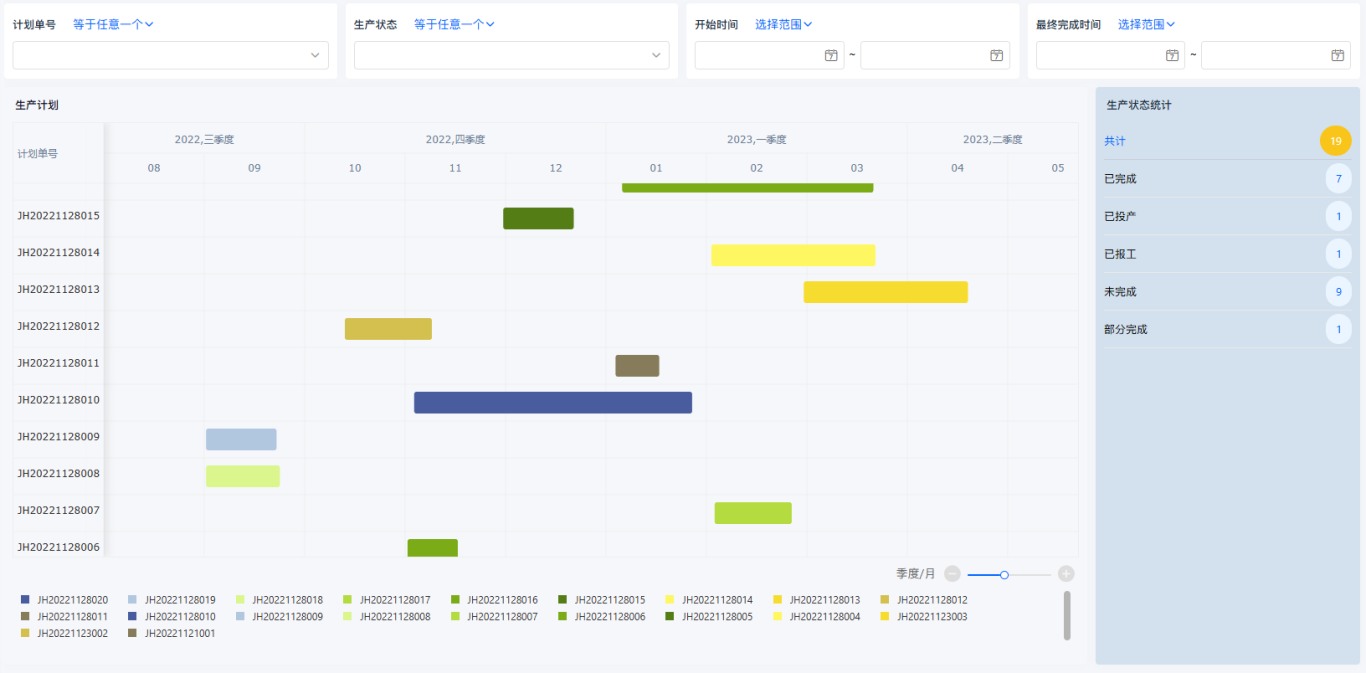

1. 智能排产,提升计划灵活性

动态调整:系统自动根据订单优先级、资源可用性重新排产,减少人工干预,避免排产错误;

资源优化:智能匹配设备、人力、物料资源,最大化利用产能,消除生产瓶颈。

2. 标准化流程,保障执行稳定性

电子化生产:替代纸质记录,通过扫码报工实现数据实时采集与上传;

SOP集成:将标准作业程序嵌入系统,关键工序提供操作指引,降低培训成本,确保生产质量一致性。

3. 数据驱动,赋能科学决策

实时看板:直观展示生产进度、工时统计、良品率等核心指标,管理层可快速掌握生产全貌;

移动化管理:支持移动端访问,管理层可随时随地查看数据、下达指令,实现高效远程管理。

4. 智能预警,强化风险管控

交期预警:自动识别可能延误的订单,提前触发预警并提供调整建议;

库存预警:实时监控库存水平,物料不足时自动提醒采购,避免停工待料。

极速搭的三大核心优势

1. 轻量化部署,降低使用门槛

云端架构:无需复杂硬件部署,注册即可使用,大幅降低中小工厂数字化转型成本;

操作简便:界面简洁直观,员工仅需1天培训即可熟练使用。

2. 高度灵活,适配多元场景

行业通用性:适用于电子、五金、注塑、服装等多个制造行业;

定制化能力:支持自定义字段与流程,满足企业个性化管理需求。

3. 数据积累,助力持续优化

数据沉淀:系统自动记录生产数据,通过数据分析识别瓶颈工序,优化生产流程;

追溯复盘:完整保留历史生产信息,便于问题追溯与经验总结,推动企业持续改进。

开启中小工厂数字化转型

在竞争日益激烈的市场环境中,数字化管理已成为企业提升竞争力的必由之路。极速搭不仅是一款生产管理工具,更是中小工厂实现高效协同、降本增效的数字化转型利器。

选择极速搭,您将获得:

生产计划准确率提升,交期延误显著减少;

实时透明的数据管理,决策效率大幅提高;

系统化经验传承,企业抗风险能力全面增强。

立即行动,让极速搭助力您的工厂实现数字化飞跃!