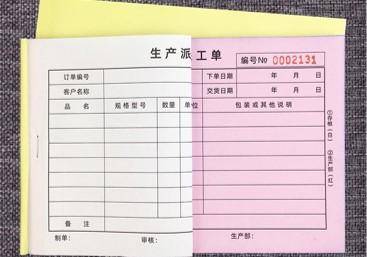

在制造业领域,许多工厂还在沿用传统的纸质工单,或者用基础电子表格来管理生产。这些做法看似省事,实则暗藏不少问题。最直观的就是效率低下,信息传递不及时,还经常出错。一位在家电制造企业当财务总监的朋友曾无奈地说,每年因为工单管理没做好,工厂损失的产能换算成钱可不是小数目。

这还不是最要命的。传统的工单系统就像个 “黑箱”,管理层看到的数据都是事情发生之后的了。有一家汽车零部件厂,引入了实时工单看板后才恍然大悟:原来模具切换时间里,有很大一部分都浪费在等工程师签字审核上。这些被隐藏多年的问题,一遇上可视化的数据,就再也藏不住了。

破局的关键:极速搭工单智能引擎

那些成功转型的工厂,都抓住了三个关键突破口:

1.移动化管理:让现场与系统实时对话

通过为班组长配备工业 PDA 等移动终端设备,构建起生产现场与管理系统之间的高速信息通道。

传统模式下,工单状态更新依赖人工逐层反馈,从现场发现问题到系统记录往往需要数十分钟甚至更长时间,而移动终端的应用实现了数据采集与上传的零延迟——现场人员只需在 PDA 上轻点操作,设备运行状态、工序完成情况、异常报警等信息即可瞬间同步至云端系统。

特别是在夜间生产时段,当设备突发故障或物料短缺等紧急情况发生时,现场人员无需奔走汇报或等待电话沟通,时间通过移动终端触发预警机制,管理系统同步推送异常信息至相关责任人,将问题响应效率从小时级压缩至分钟级,大幅降低夜间生产的管理盲区与风险敞口。

2.智能排产:让产能分配恰到好处

先进的派单系统依托算法模型,将生产管理从经验驱动升级为数据驱动。实时抓取设备运行参数(如负载率、故障率)、物料库存数据(如齐套率、周转率)、人员技能档案(如工种等级、擅长工序)等多维度信息,通过复杂的约束条件计算与优化算法,动态生成更优产能分配方案。

3.数字模拟:在虚拟世界预演真实生产

在正式投产前,系统可基于工艺参数、设备布局、物料流动等数据,对整个生产过程进行 1:1 仿真模拟。通过虚拟环境中的预演,那些隐藏在复杂工艺路线中的潜在问题 —— 如设备运动轨迹干涉、工装夹具兼容性不足、工序时间匹配失衡等 —— 会被提前识别并可视化呈现。

极速搭的解决方案:四步完成工单变革

根据众多工厂的成功经验,总结出一套实用的转型步骤:

阶段:打好电子化基础

搭建云端工单管理系统,让各个部门的数据能顺畅流通;设计标准化的工单模板,覆盖常见的生产场景。有家企业刚开始用这套系统,个月就发现开会协调的次数少了很多。

第二阶段:实现可视化管理

在车间设置数字指挥中心,大屏幕上实时显示生产进度;一旦出现异常情况,系统会自动发出预警,直接通知到负责人。还有工厂用不同颜色标注工单状态,逾期工单一眼就能看出来,处理起来更高效。

第三阶段:推动自动化流转

利用规则引擎,让常规工单能自动处理;遇到紧急插单,系统也能快速调整生产优先级。有些工厂就这样一步步向 “无人工厂” 迈进。

第四阶段:迈向智能化决策

通过 AI 预测工单可能延期的风险;系统还能不断学习优化排产方案。更厉害的是,有的企业已经实现了 “黑灯生产”,车间里不用开灯,机器自己就能有条不紊地工作。

未来已来:从工单变革到生产力飞跃

这背后其实揭示了一个道理:提升新质生产力,不只是升级设备那么简单,更重要的是改变生产管理的方式。当工单这个生产中最基础的信息单元 “活” 起来,整个生产网络都会发生巨大变化。就像一位成功转型的工厂老板说的:“以前是我们到处找订单,现在是订单自己‘找’最合适的生产方式。”

极速搭,始终秉持以客户需求为核心的理念,充分发挥低代码技术的独特优势。采用直观的拖拽式操作,无需代码,小白也能快速上手。支持自定义开发,功能灵活扩展。丰富功能模块,全场景覆盖。AI赋能升级。业务人员也能轻松搭建项目管理、进销存、 erp系统等应用。 为客户提供从基础到落地的一站式方案,极速搭致力于让企业用更低的成本实现更大的效率产出。如需了解更多功能详情,联系18173892086,欢迎随时咨询。